FeS2增硫(liu)的意義:

在鑄造行(háng)業中,對灰口鑄鐵(tie)液體中硫分的存(cún)在,長期以來在行(háng)業的有些人士中(zhong)一直認爲是有害(hai)元素,甚至有人将(jiang)它視爲生産鑄件(jiàn)的天敵。其實,灰鐵(tiě)液體中硫份的存(cún)在也有它的二重(zhòng)性,應該,分爲二來(lai)看待。鑒于球墨鑄(zhù)鐵和鑄鋼生産質(zhì)量的需求,生鐵的(de)生産企業在冶煉(liàn)工藝上對生鐵中(zhōng)的含硫量的控制(zhi)越來越低,通常在(zai)0.04%以下,不少的生鐵(tie)還低于0.025%,這固然是(shi)好事。但從灰口鑄(zhu)鐵的生産角度來(lai)講情況就不一樣(yang)了,灰鐵液體中含(han)有适宜的硫份的(de)是必要的,有利的(de)。有些研究和實驗(yan)結果表明,在灰口(kou)鑄鐵中含有0.06一O.10%的(de)硫份時,對改善鑄(zhù)件的切削性能、改(gai)善生産過程中的(de)孕育效果、改善石(shi)墨形态是有利的(de),可提高鑄件的力(lì)學性能。爲取得灰(huī)口鑄件,應保持鐵(tiě)液中硫分的合理(lǐ)存在,使之處于一(yī)個平衡狀态,若見(jiàn)硫分不平時,該增(zeng)硫時就增硫。

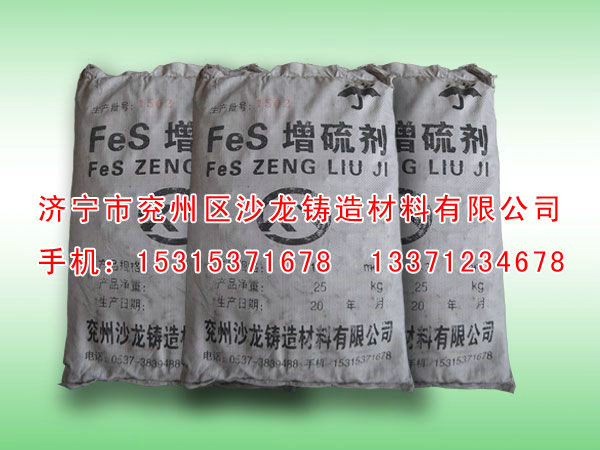

産品(pǐn)功能:

該産品采用(yong)了工業硫化亞鐵(tie)爲基料,在熔制過(guò)程中添加了适量(liang)的相關合金,形成(chéng)多元合金,主要目(mu)的在于降低其熔(rong)點,便于産品的熔(rong)化、分解、吸收和擴(kuò)散。其化學成分爲(wei):S≥50%,Fe≥40%,Ca≤1.0%,Si≤3.O%,熔點約爲:1170℃,增硫率(lü)可達到50一70%。

使用方(fang)法:

1)灰口鑄件的鐵(tie)水通常采用沖天(tiān)爐和電爐進行熔(rong)化,一般說來沖天(tiān)爐熔化的鐵水需(xu)要進行脫硫處理(lǐ),而電爐熔化的鐵(tie)水則需要進行增(zēng)硫處理。

2)鐵水增硫(liú)的方法有兩種:

①爐(lú)内增硫:将【FeS2增硫劑(ji)】放入電爐内爐料(liào)與爐料之間的位(wei)子一起熔化,距爐(lu)底高度300毫米爲宜(yi),粒度通常爲15—30毫米(mi),它的優點是操作(zuò)簡單,但增硫劑的(de)用量較大。因爲增(zēng)硫劑在爐内停留(liú)時間長,易與爐内(nèi)有些元素(如:Mn、H2、AI...)形成(cheng)MnS、H2S、Al2S3等硫化物浮到鐵(tiě)水表面被除掉或(huo)以氣體的方式逸(yi)出鐵水,這樣在一(yī)定程度上又将硫(liu)分給脫掉了,因而(er)爐内增硫率通常(chang)按50一60%計算。

②包内增(zeng)硫:在包内【FeS2增硫劑(jì)】的粒度通常爲2—5毫(hao)米,出鐵前将【FeS2增硫(liú)劑】放入鐵水包底(dǐ)的前方,這樣依靠(kào)鐵水自身的沖擊(jī)力進行攪拌,讓增(zeng)硫劑與鐵水充分(fèn)接觸迅速熔化,從(cóng)而起到增硫的效(xiào)果。增硫率通常按(àn)60—70%計算,故而提倡在(zai)包内增硫爲好。

3)包(bao)内增硫的過程,其(qí)實對鐵水也是降(jiang)溫的過程,因此,在(zai)包内增硫時要相(xiàng)對提高鐵水的出(chu)爐溫度,通常不低(dī)于1500℃。

京ICP證000000号

京ICP證000000号